- 技术文章

分子筛晶化合成反应釜

2025-05-29 09:25:16 来源:森朗仪器

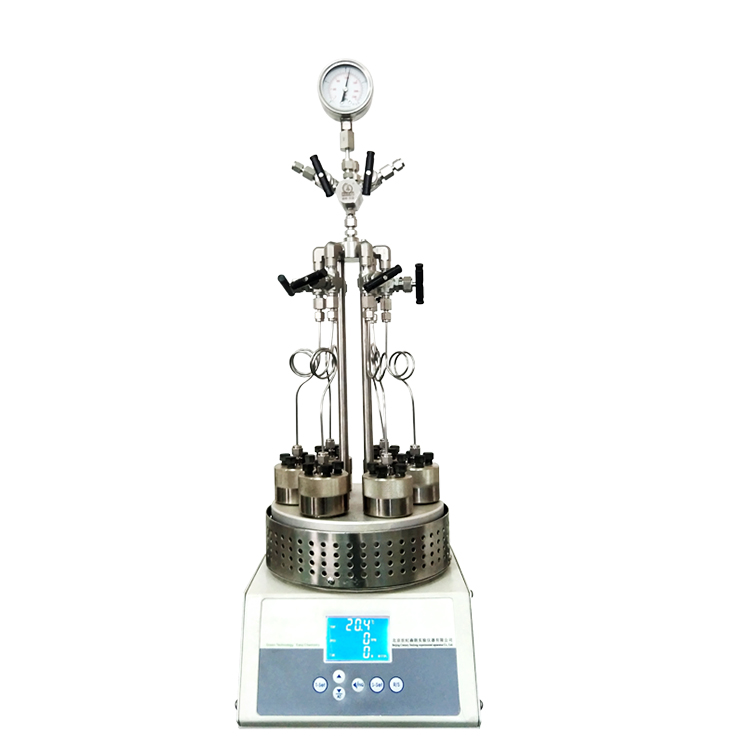

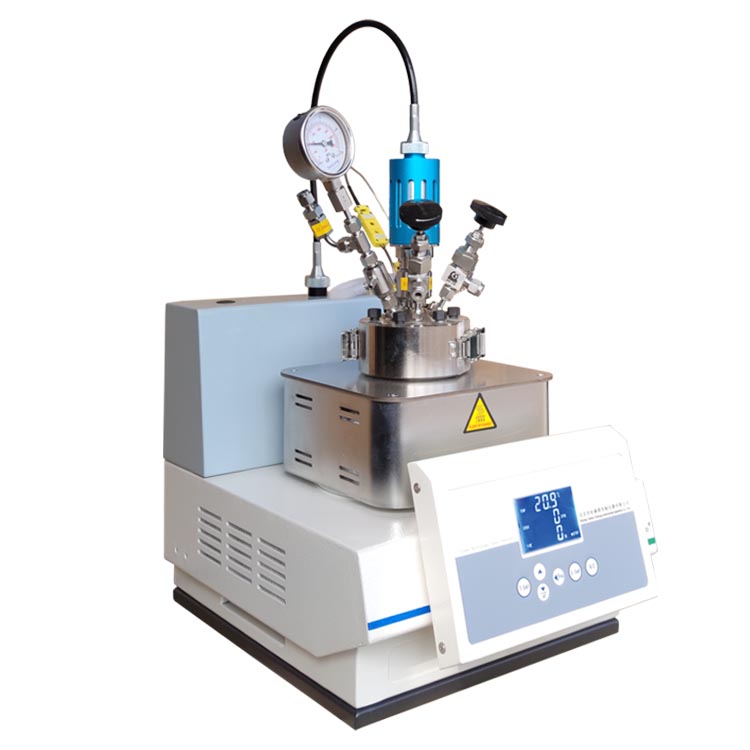

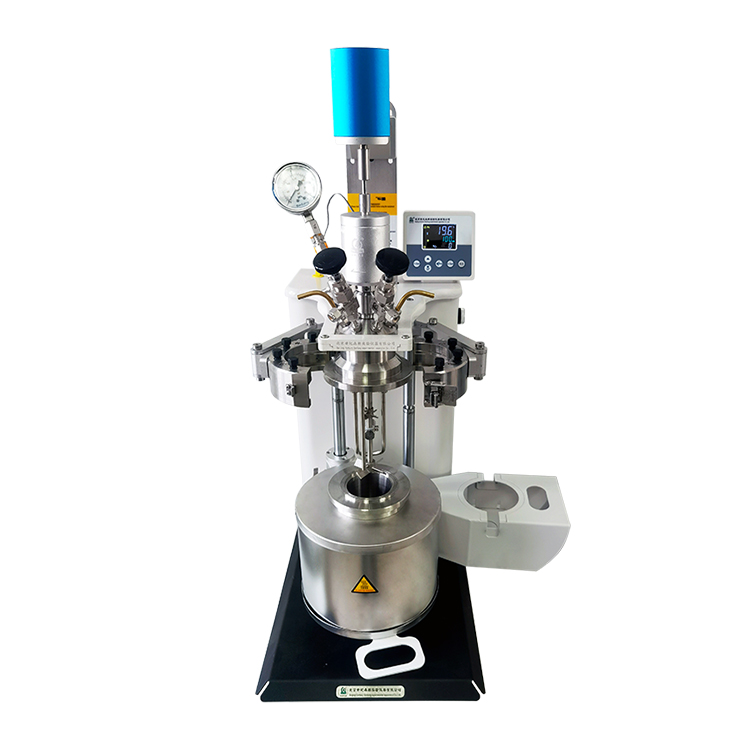

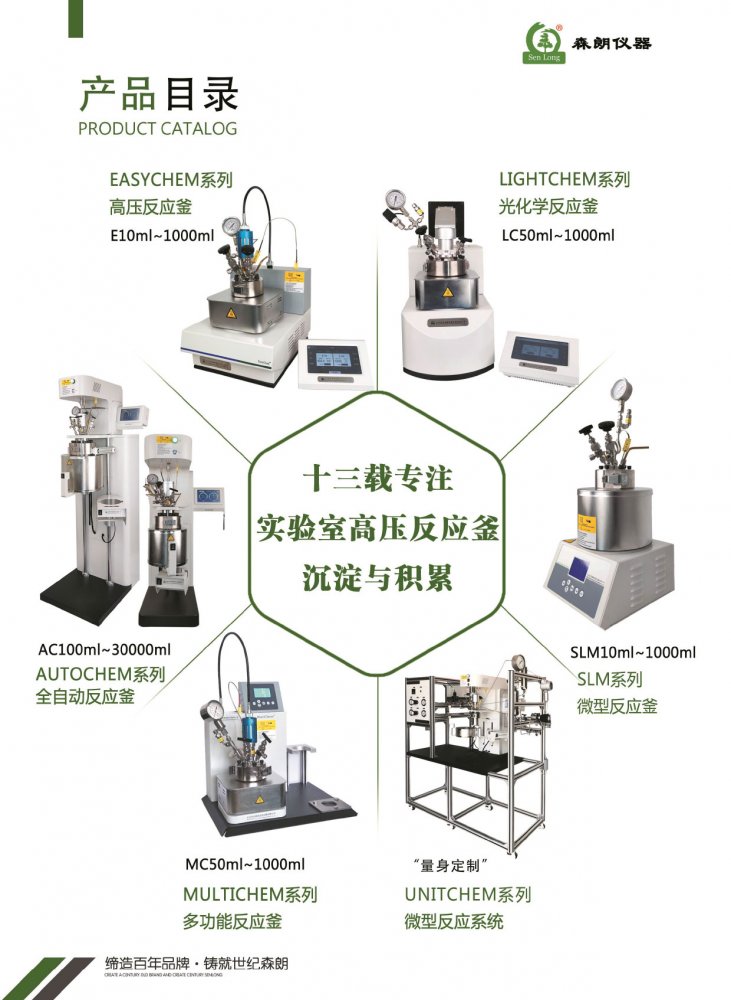

森朗仪器关于催化剂合成反应体系,设计的实验高压反应釜,如全自动反应釜,多功能反应釜,均满足这一实验的技术要求,分子筛晶化合成反应釜是用于分子筛制备的核心设备,其设计结合了精密温控SLSCR、高效搅拌及A型双线密闭反应环境,以实现对晶化过程的精准调控。

分子筛晶化合成反应釜:MC1000多功能反应釜

一、结构与组成:主体结构台式,釜体:采用不锈钢316L材质(耐腐蚀、耐高温),配备投料口、出料管、安全阀等基础组件。搅拌系统:由电机、减速机驱动搅拌桨,常见桨叶设计为垂直组合式,实现反应物充分混合。 加热系统:分段式加热炉搭配温度传感器,确保温度梯度均匀。SLSCR控制系统:集成温度、转速及压力调控模块,部分设备支持全自动化操作。辅助组件,保温层覆盖釜体及加热管,减少热量散失; 高温密封圈,保障密闭性与可行性。

二、功能与工作原理,核心功能,提供密闭环境,精确控制温度(220–250℃)、压力及反应时间(通常数小时至数十小时);通过机械搅拌加速反应物混合,促进分子筛晶体成核与生长。工艺优化,分段加热结合搅拌可避免局部过热,提升晶体均一性;多釜并行实验支持不同反应条件对比(原料配比)。

三、分子筛晶化合成反应釜应用领域,化工合成:β分子筛、ZSM-5等催化剂制备,优化烷基化、异构化反应条件;材料科学:分子筛膜的晶种法合成(如氧化铝载体表面成膜);环境与食品:重金属检测、样品消解及高纯度反应物制备;能源领域:新型分子筛开发,(如离子热合成、低温工艺探索)。

四、技术优势,高效性:旋转支架或搅拌装置显著缩短反应时间(如单批次产量可达100kg);稳定性:分段温控系统减少批次间性能波动,提升产品收率;多功能性:适配水热合成、气固相反应等多种工艺,兼容实验室与工业生产场景。

五、典型配置案例 以β分子筛合成为例:铝源:SB粉(AlO);硅源:硅溶胶;模板剂:四乙基溴化铵;反应条件:强碱性环境(pH≈10),温度240℃,时间16小时。

六、注意事项 安全设计:需定期检查安全阀与密封圈,防止高压泄漏[1;维护要求:导热油系统需防氧化,搅拌桨需避免结晶附着。以上综合设计使分子筛晶化合成反应釜成为化工、材料等领域的关键设备,未来或向智能化(如AI参数优化)与节能化方向迭代。

上一篇:电化学腐蚀测试反应釜下一篇:超临界水高压反应釜

-

产品搜索

-

推荐相册

-

EasyChem微型高压反应釜

36张图片 -

MC多功能反应釜

20张图片 -

全自动反应釜

23张图片

-

电子样本

扫一扫,手机浏览

扫一扫,手机浏览