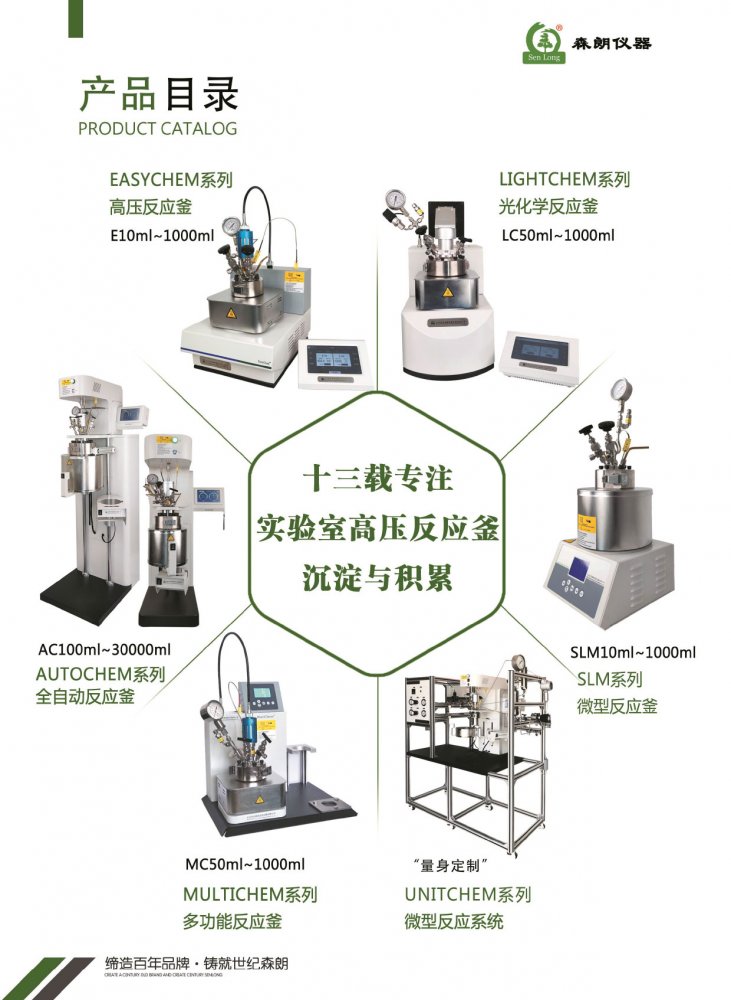

双釜连续聚合反应装置,高压反应釜可串可并。是一种结合串联反应釜设计的高效连续化生产系统,其核心功能在于通过多级反应过程优化聚合物合成工艺。

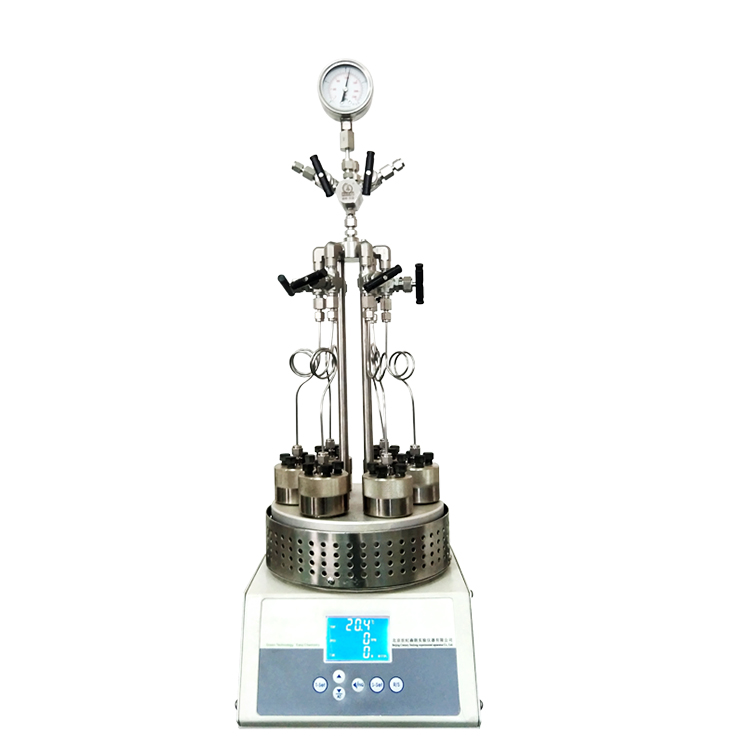

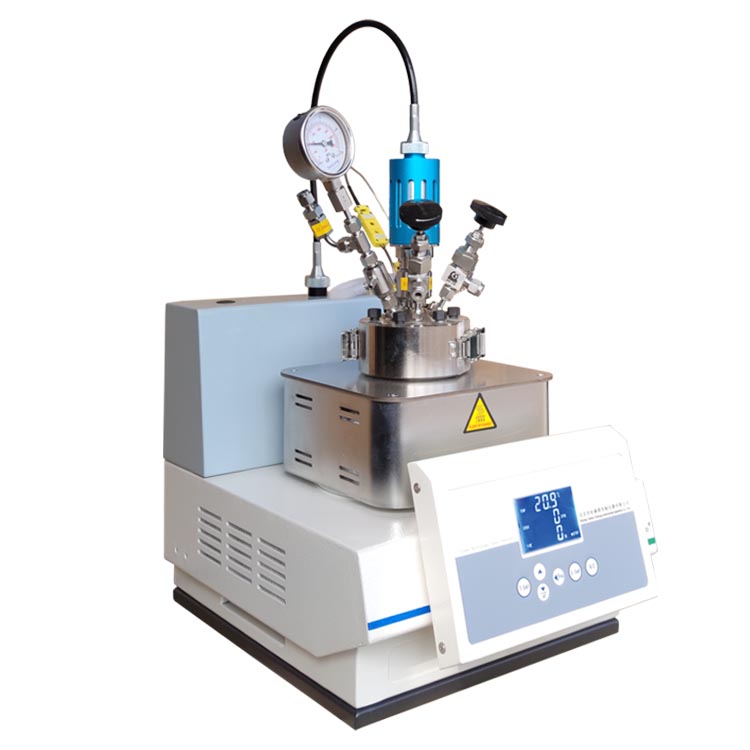

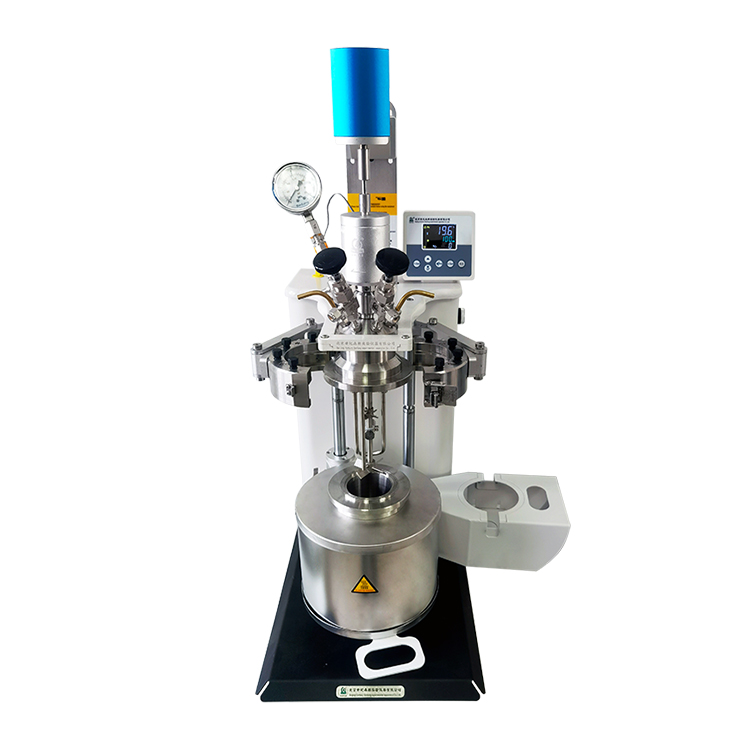

双釜连续聚合反应装置结构组成与设计特点:双釜串联架构,装置由两台独立森朗全自动反应釜组成,通过管道和泵送系统实现物料连续传输。

一台反应釜通常用于单体预聚或初级聚合,第二反应釜完成深度聚合及产物调整。各釜体采用耐高温、耐腐蚀材质(如316L不锈钢),设计压力可达100bar,温度控制范围50-250℃。搅拌系统采用双层推进式结构,下层上翻、上层下压的混合方式可提升反应均匀性。全自动连续流控制单元配置精密计量泵实现原料连续进料,同时通过真空管与真空机连接,实时排除氧气防止聚合物氧化。釜间物料转移采用密封式输送,避免外部环境干扰,确保反应体系稳定性。关键控制系统温控与压力管理双显双控温控系统:主控模块监测釜内物料温度,辅控模块调节加热炉温度,精度达±1℃。压力传感器实时监测,超压时自动触发安全联锁并切断加热。自动化操作界面7英寸真彩色触控屏支持模块化参数设置,具备数据采集、曲线生成及Excel导出功能。远程控制通过RS485通讯接口实现,支持MODBUS RTU协议。双釜连续聚合反应装置,工艺优势与应用领域效率与质量提升相比单釜间歇式反应器,连续化生产减少批次间隔时间,产能提升30%以上。通过消除气泡单元(如消泡针与搅拌联动设计)和真空脱氧技术,可显著降低产物缺陷率。

双釜连续聚合反应装置,典型应用场景 高性能聚合物合成:如环烯烃共聚物(COC/COP)、高密度聚乙烯(HDPE)的连续制备。复杂反应体系:适用于茂金属催化聚合、尼龙缩聚等需多阶段控制的工艺58。安全与扩展性,多重安全保障:独立机械升降模块实现釜体快速分离,超温/超压报警系统与应急冷却联动。工艺兼容性:模块化设计支持快速更换搅拌形式(锚式、涡轮式等)和加装辅助设备(如在线分析仪)。此类装置通过精准的过程控制和连续化生产模式,已成为高分子材料研发及工业化生产的关键设备,尤其在需要高纯度、窄分子量分布的聚合物合成中表现突出。同时,北京世纪森朗关于连续聚合工艺,有双釜连续聚合工艺,三釜连续聚合工艺,四釜连续聚合工艺等等。

扫一扫,手机浏览

扫一扫,手机浏览