世纪森朗反应釜是化工、医药等合成工艺中的关键设备,广泛应用于合成各类树脂、助剂、添加剂、有机物、染料、涂料、医药中间体、农药中间体等生产装置。随着化工生产过程的安全、效率、环保、节能等要求越来越高,对产品的质量竞争要求越来越高,反应过程的自动化控制和操作优化越来越受到中小企业的重视。由于反应类型很多,如聚合、缩合、发酵、氧化、氯化、磺化、乳化、氢化等等,反应过程大多是间歇生产,而且很多时候需要经常更换产品、配方或工艺,因此反应过程控制存在诸多难点,很多生产过程还是沿用简单的操作模式,甚至采用传统的人工操作的办法,由于整个生产过程没有采用标准化的生产模式,使得各个批次生产出来的产品在品质上存在着一定不确定性,使的企业在安全管理、生产、质检、销售、售后服务上投入了很多不必要的时间和精力,这严重制约了企业稳定和提高产品质量、保证安全生产、提高管理水平和产品竞争力。反应过程控制优化技术将反应过程各操作单元实现自动化控制,并通过软件优化将各个单元整合在一起,从而实现生产配方管理、投料自动化、反应过程自动化、安全自动化。利用新的自动化技术和控制优化技术可以实现反应过程控制和操作的优化,帮助提升产品质量、降低消耗、提高核心竞争力,由于整个自动化系统采用先进的硬件和软件平台,在整个生产过程中可以对操作员提供强大的技术上的支持,这样可以大大减低生产事故发生的概率。

世纪森朗反应釜是化工、医药等合成工艺中的关键设备,广泛应用于合成各类树脂、助剂、添加剂、有机物、染料、涂料、医药中间体、农药中间体等生产装置。随着化工生产过程的安全、效率、环保、节能等要求越来越高,对产品的质量竞争要求越来越高,反应过程的自动化控制和操作优化越来越受到中小企业的重视。由于反应类型很多,如聚合、缩合、发酵、氧化、氯化、磺化、乳化、氢化等等,反应过程大多是间歇生产,而且很多时候需要经常更换产品、配方或工艺,因此反应过程控制存在诸多难点,很多生产过程还是沿用简单的操作模式,甚至采用传统的人工操作的办法,由于整个生产过程没有采用标准化的生产模式,使得各个批次生产出来的产品在品质上存在着一定不确定性,使的企业在安全管理、生产、质检、销售、售后服务上投入了很多不必要的时间和精力,这严重制约了企业稳定和提高产品质量、保证安全生产、提高管理水平和产品竞争力。反应过程控制优化技术将反应过程各操作单元实现自动化控制,并通过软件优化将各个单元整合在一起,从而实现生产配方管理、投料自动化、反应过程自动化、安全自动化。利用新的自动化技术和控制优化技术可以实现反应过程控制和操作的优化,帮助提升产品质量、降低消耗、提高核心竞争力,由于整个自动化系统采用先进的硬件和软件平台,在整个生产过程中可以对操作员提供强大的技术上的支持,这样可以大大减低生产事故发生的概率。

全自动反应釜反应过程一般包括:根据配方准备原料、原料的计量和投料、反应过程(如滴加、升温、恒温、降温等)控制、出料和后处理操作等过程。在“根据配方准备原料”这个阶段,涉及到的主要是一个配方管理的问题,这个功能主要面向客户的,客户可以根据生产不同牌号的产品调整配方参数。在“原料的计量和投料”这个阶段,主要要处理两个问题,首先是计量问题,其次是逻辑控制上的安全问题,两者的目的就是将原料精确的投入到将要进行反应的反应釜里。“反应过程”是整个生产过程的核心,这个过程控制的好坏决定着产品的质量,在这个过程中都是计算机自动控制的。“出料和后处理”比起前几个阶段虽然简单了不少,但是要想产品质量稳定还是要下不少功夫的。

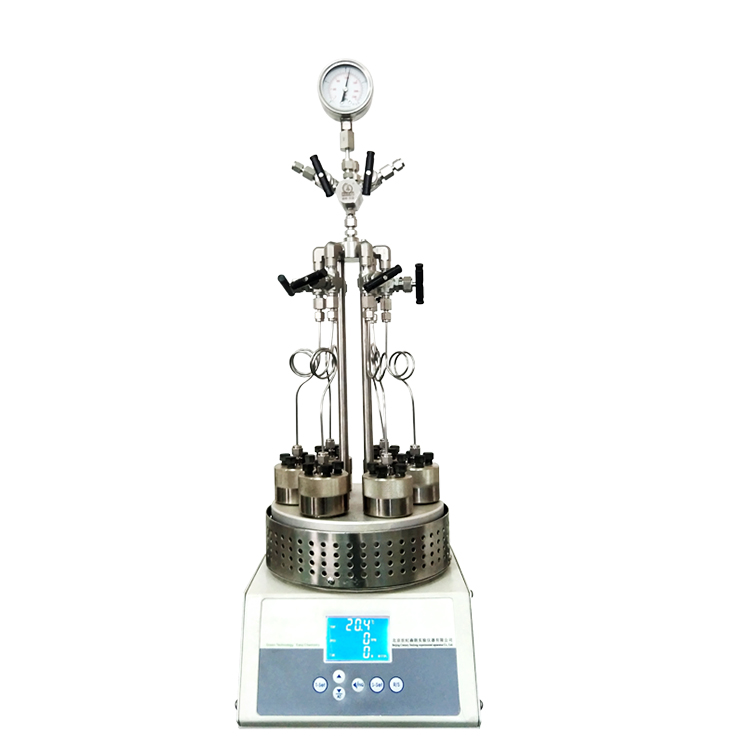

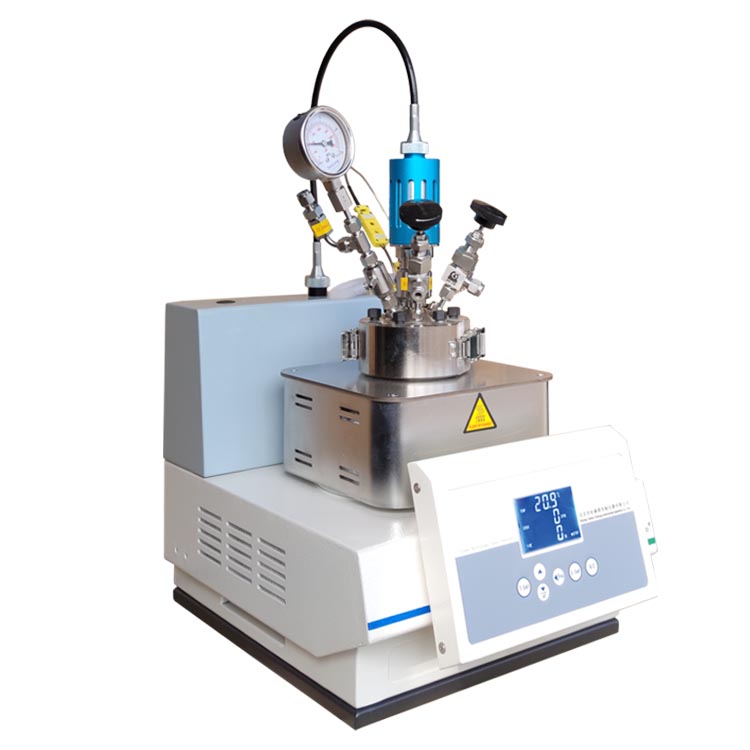

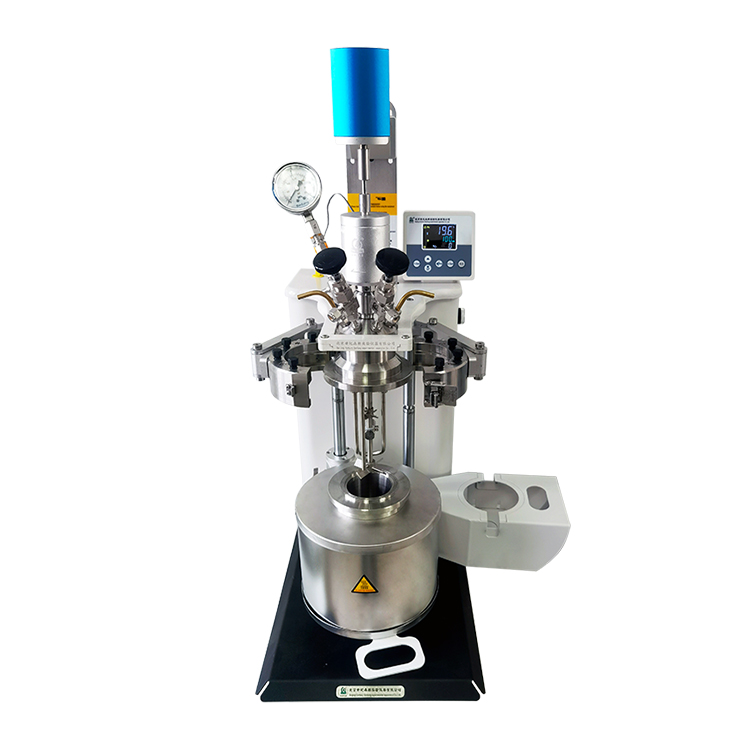

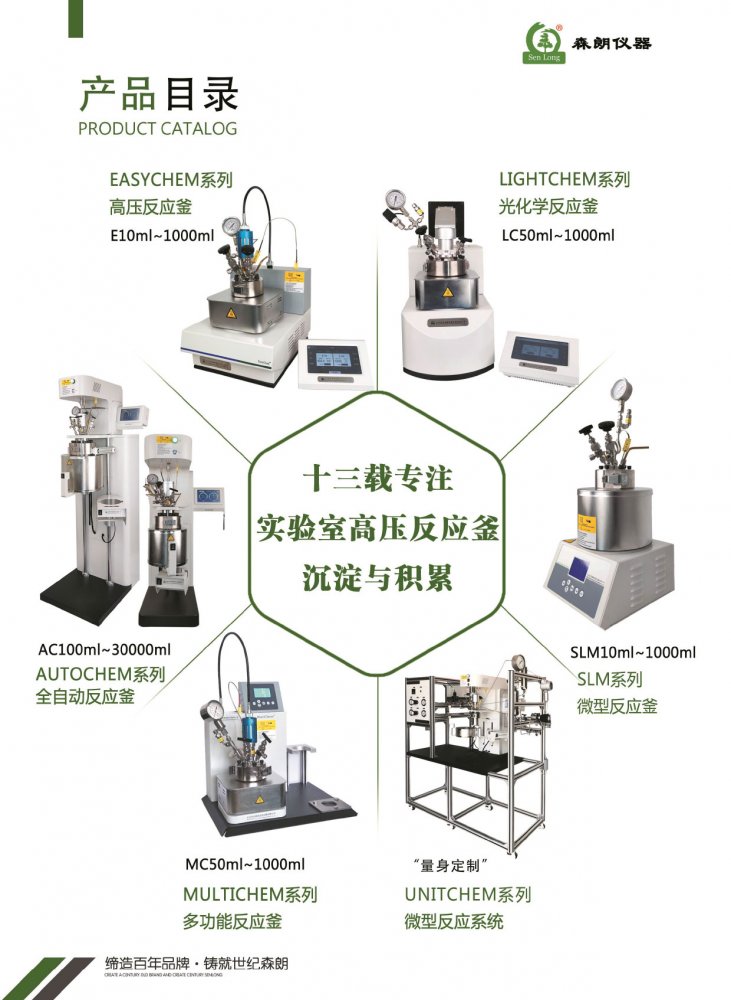

北京世纪森朗,全自动反应釜,加氢高压反应釜,自动化反应釜,实验反应装置

扫一扫,手机浏览

扫一扫,手机浏览